セラミックや金属と並び、「三大材料」と言われるのが高分子化合物(以下、高分子)である。

人工的に作る高分子は「合成高分子」と呼ばれ、京都大学化学研究所では20年ほど前、合成高分子によって「濃厚ポリマーブラシ」と呼ばれる構造を実現することに世界で初めて成功した。この構造を材料表面に造り込むと摩擦を劇的に低減させるなど、材料に高い機能を持たせることができる。エネルギーの利用効率を高めるほか、いずれは人工臓器などへの応用も期待され、実用化がいよいよ間近に迫っている。研究を指揮する京都大学化学研究所の辻井敬亘教授に話を伺った。

「高分子」とは、その名の通り分子量が大きい分子のことである。分子量が大きいとはいえ、サイズは1~100ナノメートル(nm)ほど。1ナノメートルは10億分の1メートルであり、肉眼では見えない微小な物質である。

高分子は、「単量体(モノマー)」と呼ばれる分子が何百、何千と結合して生成され、「モノマー(monomer)」に対して「ポリマー(polymer)」とも呼ばれる。「モノ(mono)」と「ポリ(poly)」は、それぞれ「単一」と「たくさん」を表す接頭辞である。

「多くの高分子はモノマーが多数連なって長いひも状の形で存在しています。高分子の性質を考えるうえで重要なのは、モノマーの化学構造そのものよりも、全体がどのような形で存在しているかです」

辻井教授はそう話す。

「“柔らかい”高分子は、モノマーを単に結合させただけでは、ひもがくしゃくしゃと絡まって丸まったような状態で存在します。勝手にまっすぐにはなりません。その絡まり合っているひも同士を、たとえば天然ゴムの『加硫』処理のようにしてつなぐと、優れたゴム材料として伸び縮みする性質を示します。あるいは、高分子をまっすぐ伸ばして束ねると、鉄よりも強度のあるひもをつくることができます。このように、モノマーの化学構造は同じままでも、『ひも』の形態を制御することで高分子は性質を変え、時にものすごい性能を出します。それが、低分子とは異なる高分子ならではの特徴です」

高分子は天然高分子と合成高分子に分けられる。天然高分子は、たとえばタンパク質や天然ゴムなど自然界に元来存在するものである。対して、合成高分子はナイロン、ポリエチレンなど人工的につくられたものであり、プラスチック材料などとして利用されている。

天然高分子は古くからさまざまな形で使われてきたが、合成高分子がつくられるようになったのはたかだか100年ほど前のことでしかない。たとえば合成ゴムは1900年代前半、ナイロンは1920年代、ポリエチレンは1950年代にそれぞれ開発された。その後、石油化学工業の発展とともに、新たな合成高分子の開発やその形態研究がさまざまに進んできた。

基本的な事柄から丁寧に説明してくださる辻井教授。

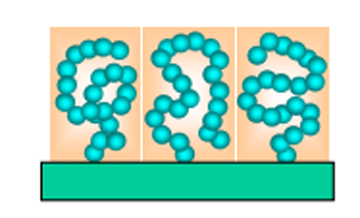

底部の材料表面にポリマーブラシが”生えて”いる様子。この図は、濃厚ポリマーブラシよりも密度が低い「準希薄ポリマーブラシ」を表している。個々の高分子の形は“ランラムコイル(糸まり状)”から若干ひずんでいる。密度は~0.01鎖/nm2 ほど。

合成高分子の形態の一つとして、長く研究されてきたのが「ポリマーブラシ」である。材料の表面にひも状の高分子を固定させて覆い、元の材料に新たな機能を与えることを目指すものである。下図のように材料の表面から高分子が生えているような状態になるため、ブラシと呼ばれる。

「ポリマーブラシについては理論的にも実験的にも広く研究され、さまざまな分野ですでに実用的に利用されています。特に、溶液の中で凝集して沈殿しやすい粒子の表面に、溶液に溶けやすい高分子をブラシとして付けると、沈殿せずに分散しやすくなります。効能・機能成分を溶液中に安定かつ均一に分散させるためによく使われています」

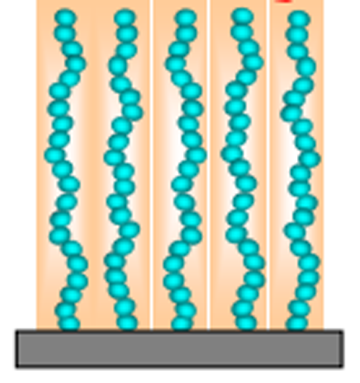

濃厚ポリマーブラシの様子。密度は~0.1鎖/nm2 ほどで、準希薄ポリマーブラシの10倍程度に。高分子をぴんと伸びた状態で成長させているため、ブラシの密度が上がるとともに、高分子の層の厚みも増す。

ただし、ブラシの密度を十分に高くすることができないことが長年問題となっていた。上図のように、ひも状の高分子はすぐにくしゃくしゃと丸まってしまうため、隣の高分子と十分に近づけることが難しいのである。これが、従来型ポリマーブラシ(準希薄ポリマーブラシ)の課題であった。

より密度の高いブラシをつくることができれば、さらに優れた性質が得られるかもしれない。その期待を受け、辻井教授らの研究グループは、飛躍的に密度の高い「濃厚ポリマーブラシ」を開発した。近年発達した「リビングラジカル重合」という高分子合成手法が、それを可能とした。教授らは、濃厚ポリマーブラシを実現させただけでなく、その魅力ある特性をいち早く明らかにした。

「かつての準希薄ポリマーブラシは、高分子が表面を占める割合(表面占有率)は最大でも10%に満たなかったのですが、我々が実現に成功したものは40%にも至りました。溶媒で膨潤(=高分子が溶媒を吸収して体積が膨張すること)した状態を調べてみると、ブラシが丸まらずに伸びたままでいられることが分かりました。事実、低密度のブラシでは、表面にできる膨潤高分子層の厚みは、高分子がぴんと伸びたときの20~30%にしかなりませんでしたが、濃厚ブラシでは80~90%にも達しました。それにより、表面にこれまでに得られなかった優れた特性を持たせることができるようになったのです」

表面に濃厚ポリマーブラシをつけることで、材料は主に3つの優れた機能を得ることがわかった。高弾性特性、超低摩擦特性、生体適合性である。

高弾性特性とは、表面に垂直にかかる力に対して強い反発力を持つことである。これは、ブラシを取り付けた粒子の分散性を上げることに寄与する。そのため、安定した微粒子懸濁液(液体中に固体の微粒子が分散した状態になっているもの)を調整することができる。超低摩擦特性は、その名の通り、物質表面の摩擦を劇的に軽減するというものだ。また生体適合性とは、外からやってくるタンパク質を跳ね返すことにより発現する特性である。たとえば、人工臓器など人体の中に埋め込むモノの表面を濃厚ポリマーブラシで覆うと、生体が異物として認識してしまうのを防ぐことができる。

「これらいずれの機能も、低密度の準希薄ポリマーブラシからの予測を大きく上回る優れたものでした」

と、辻井教授は言う。教授らがその生成に成功したのはいまからすでに20年近く前になる。その後2000年代に入ったころから、それぞれの特性について詳細な研究が進んだ。そのうえで、実用化を目指した研究が行われるようになっていった。

実用化へ向けた研究について紹介する前に、いかにして辻井教授らが濃厚ポリマーブラシの生成を可能にしたかについても詳しく見ておこう。それが、「リビングラジカル重合」という高分子合成手法である。

通常、原子や分子は電子を2つずつ対になった状態で持っている。これに対して、対になっていない1つだけの電子(不対電子)を持つものを「ラジカル」と呼ぶ。

ラジカルは、他の原子や分子と反応して安定した状態になろうとするため反応性が高く、反応を起こすとまた新たなラジカルを生じさせる。その性質を利用すれば、ラジカル状態にある物質(重合開始剤)にモノマーを反応させると、その末端に新たなラジカルができる。そこにまた別のモノマーを反応させるとさらに新たなラジカルができて……という連鎖反応を起こすことができる。そうして1秒ほどの間に数十、数百、数千のモノマーが結合して高分子ができるのだ。それが「ラジカル重合」である。世の中にある合成高分子のうち半数以上はこの方法で作られている。

かつてはその反応の制御が難しく、短時間で連鎖的に反応を起こした後に、偶発的にラジカル同士が衝突、安定化して反応が終了するのを見守るしかなかった。それを制御できるようにしたのが、近年急速に発展してきた「リビングラジカル重合」である。(活性な)ラジカルを、「ドーマント種(休眠種)」と呼ぶ安定な状態に一次的に変換して、重合反応を制御する。それにより、必要に応じてまた新たなモノマーと反応させることもできる。ラジカルを可逆的に再生できるという意味で、活発な、すなわち「リビング」な状態を保ったまま、ラジカル重合を制御することができるのである。

「従来のラジカル重合でポリマーブラシを作ると、物質の表面でブラシがそれぞれ勝手に伸び、制御することが難しいのですが、リビングラジカル重合を用いることで、ブラシを少しずつ均等に伸ばしていくことが可能になりました。この方法によって、ブラシを丸まらせることなく、高い密度を保ったままブラシを伸ばすことができるようになったのです」

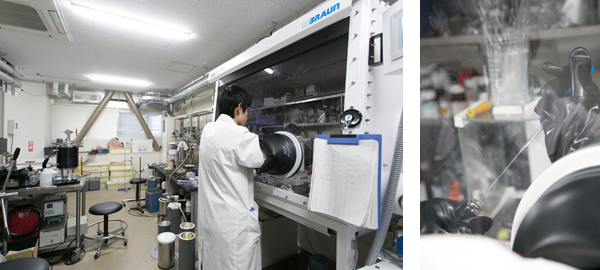

リビングラジカル重合によって濃厚ポリマーブラシを合成する実験の様子。反応溶液の中に、ブラシが生成する基点を表面修飾した材料を浸して適切な温度にすると、リビングラジカル重合の反応が始まりブラシが生えていく。酸素や水があると反応が阻害されるため、作業はアルゴンに満たされた空間の中で行われる(左写真)。実験者は、アルゴン空間内で反応溶液を調整する(右写真。写真左下、実験者が左手に持っている容器の中に反応溶液が入っている)。

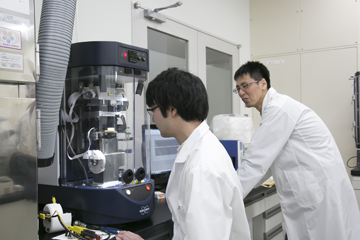

濃厚ポリマーブラシを厚膜化するために使われる高圧装置。テフロンの容器内に反応溶液と、ブラシを生やしたい部品を入れ、空気と接しないように密閉する。それを写真中央の高圧容器の中に入れ、水圧により高圧(たとえば5000気圧)をかけると、中の部品の表面には厚いブラシが生成される。

濃厚ポリマーブラシの3つの特性のうち、実用化へ向けた研究が最も進んでいるのが超低摩擦特性である。

「低密度の準希薄ポリマーブラシに比べて濃厚ポリマーブラシでは摩擦係数が二桁も下がることがわかっています。摩擦を低減させると大幅な省エネが可能になります。エネルギー問題の解決には、効率的なエネルギーを作ることももちろん大切ですが、エネルギーロスを減らすことも同様に大きな意味を持っています」

具体的には、機械の摺動(しゅうどう)機構(軸と軸受など、部品同士が擦れ合う部分)などの表面に、濃厚ポリマーブラシをつけて摩擦を低減させることを目指している。その実現のためにまず必要となったのは濃厚ポリマーブラシの厚みを増すことであった。ブラシが物質表面に形成する層の厚さは元来100ナノメートルほど。機械面にこの厚さのブラシを生やしても、母材表面の凹凸はそれ以上に大きい場合もあり、表面を有効にカバーしきれず十分な効果が得られなかったのだ。

この問題を解決するために行われたのが、濃厚ポリマーブラシを階層化し、母材の凹凸以上の厚みを出すことだった。そのための一つの方法は、高圧をかけて長いブラシを生成させることだ。この方法によって、それまで100ナノメートル程度だったブラシの厚みを10倍以上のミクロン単位まで上げることができるようになり、実用化に向けて大きく前進したのである。

「濃厚ポリマーブラシの階層化の研究は、科学技術振興機構(JST)の『戦略的創造研究推進事業チーム型研究(CREST)』に採択されて実施しました。2009年10月から2015年3月までのプロジェクトです。このときの一連の成果により、濃厚ポリマーブラシ材料の実用化を現実的に考えられるようになりました。それと並行して、文部科学省の環境分野の研究事業『グリーン・ネットワーク・オブ・エクセレンス(GRENE)』で、摩擦・潤滑に関する『グリーントライボ・イノベーション・ネットワーク』という研究プロジェクトに参画する機会を得ました。このプロジェクトでは、材料・機械・計算科学といった分野の先生方との連携がスタートしました。そして、CRESTとGRENE両方の成果を融合させた形で、実際に社会実装を目指して産学連携で行っているのが、JSTの『戦略的創造研究推進事業(ACCEL)』のプロジェクトです」

摩擦力の計測に用いるトライボロジー試験機。先の高圧装置によって作られた、ブラシのついた部品をこの装置の中にセットし、摩擦特性を計測する。

ACCELのプロジェクトは、松川公洋プログラムマネジャー(PM)のもと、辻井教授が研究代表者を務める。そのテーマは、「濃厚ポリマーブラシのレジリエンシー強化とトライボロジー応用」だ。「レジリエンシー」とは強靭性、回復性を意味し、「トライボロジー」とは摩擦や潤滑に関する科学技術を指す。モーターやスピーカーなど、身の回りにある家電製品や自動車のパーツなどに濃厚ポリマーブラシを役立てるのが、この研究プロジェクトの目標だ。いよいよここ20年ほどの研究が、実用へと移される最終段階が訪れている。

「5年を目途に社会実装を実現させる予定です。まだいくつかの問題がありますが、企業の方もこの技術に魅力を感じて積極的に参加してもらっています。きっと問題はクリアできると思っています」

大型放射光施設SPring8で共同研究者たちと。左端が辻井教授、左から三人目が榊原助教。(辻井教授提供)

辻井研究室では、濃厚ポリマーブラシを利用した低摩擦化の研究とは別に、大野工司准教授を中心に機能性微粒子、榊原圭太助教を中心にセルロースナノファイバーという材料に関する研究も行っている。後者のセルロースナノファイバーはパルプ化した木材の中に含まれる天然の繊維材料で、非常に軽くかつ強いという優れた特性を持つ。精密高分子合成技術を活用し、これをさまざまな樹脂の中に分散させることで、より軽量で高強度な樹脂を作ることを目指している。

セルロースナノファイバーの研究は一見、濃厚ポリマーブラシに関する研究とは大きく異なるように見えるが、カギとなるのは両者ともに高分子の表面や界面であり、その根本は同じである。

辻井教授はいかにして高分子へ興味を持つようになったのか。尋ねると、「もともと化学が嫌いだったからなんです」と、意外な答えが返ってきた。

「大学では、じつは電気や建築の分野を志望していました。ところが、大学入試の際、成績なども鑑み、化学系を選択することになりました。そこで、化学系のなかでもっとも“化学らしくない”ものを選んだら、それが高分子でした」

前述の通り、高分子という概念が生まれてからまだ100年ほどしか経っていない。師事した指導教員が学生の時代はまだ高分子は黎明期だった。辻井教授が学生だったころも、高分子が高分子ゆえの特徴を探る研究が柱の一つであった。高分子がひも状になると、なぜ物質の挙動が変わるのかなど、物理学的な要素も強かったという。

「パルプと樹脂から、軽量・高強度な樹脂をつくり出す装置。パルプが解繊(=繊維をバラバラにすること)され、セルロースナノファイバーと樹脂が混ざることで軽量・高強度な樹脂ができる。このとき、「ブロック共重合体」という物質がセルロースナノファイバーと樹脂をつなぎ、特性を大幅に向上させる働きをする。

「昨今では、新種のポリマーや新型の合成手法も次々と開発されています。高分子化学の分野において、化学的な側面はもちろん重要ですが、いまなお、個々の高分子、さらにはその集合体としての物性の基礎的理解が不可欠です。高分子化学は学問として成熟期に入りつつあり、基礎的理解に加え、卓抜な機能を有する高機能性高分子をどうやって実用化していくのか、応用を意識した研究開発も今後さらに進んでいくはずです。異分野との連携も活発になっており、現時点では想像もつかない材料、それを用いた夢のようなシステムが、この先現れてくるに違いないと思っています」

ナイロンやプラスチックといった高分子の登場により社会は大きく変化した。しかし、まだまだ高分子は多くのポテンシャルに満ちている。

京都大学で初めての附置研究所として1926年に設立された。「化学に関する特殊事項の学理および応用の研究を掌る」という設立理念を軸に、基礎研究を重視した先駆的・先端的研究を進める。物質創製化学、材料機能化学、生体機能化学、環境物質化学、複合基盤化学の5つの研究系と、先端ビームナノ科学、元素科学国際研究、バイオインフォマティクスの3つの附属センターからなる。現在、専任教員は約90名、研究領域(研究室)は30に及ぶ。

【取材・文:近藤雄生 撮影:水渡嘉昭】

bana1.png (300px×80px)

bana1.png (300px×80px) bana1_e.png (300px×80px)

bana1_e.png (300px×80px) NovelPrize2015.png

NovelPrize2015.png