ステージの照明やブルーレイディスク、宇宙の観測など、レーザー光はさまざまな分野で利用されている。そして、金属加工の分野においてもレーザーは重要な役割を果たす。

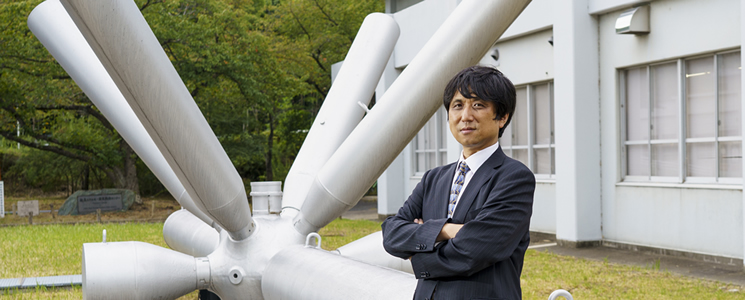

大阪大学接合科学研究所の塚本雅裕教授は、レーザーを活用した材料加工法を研究している。塚本教授に、研究の軌跡と日本のものづくりの未来について話を聞いた。

塚本教授は、世界で初めて、銅のコーティング加工が可能な青色半導体レーザーを工作機械に搭載した実績を持っている。この成果は2018年10月に発表され、11月の第29回日本国際工作機械見本市「JIMTOF2018」では、ヤマザキマザックのブースにて実機のデモンストレーション展示が行われた。

これまで金属加工の現場で使われていたレーザーは近赤外線レーザーだった。しかし、近赤外線光は金属材料に反射されやすく、エネルギー効率が悪いことが課題だった。特に金や銅のような赤みを帯びた金属の反射率は大きく、銅の場合、近赤外線光は10%以下しか吸収されない。注いだエネルギーのほとんどが反射してしまうのだ。

一方、波長の短い青色半導体レーザーの光なら、吸収率は60%にも達する。そのため、青色半導体レーザーの実用化は、産業界から切実に望まれていた。2014年度にスタートした内閣府戦略的イノベーション創造プログラム(SIP)革新的設計生産技術では、「高付加価値設計・製造を実現するレーザーコーティング技術の研究開発」がテーマのひとつとして掲げられた。塚本教授は、そのプロジェクトリーダーを務めた。

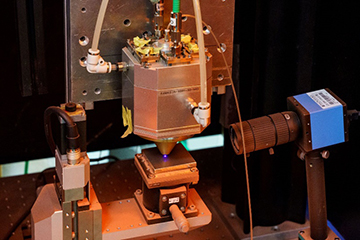

プロジェクトが始まった当初、市販されていた青色半導体レーザーの出力は20 W(ワット)しかなかった。金属の加工どころか、ディスプレイに光を映し出すのが精一杯の出力である。そこで、塚本教授らは、20 Wの青色半導体レーザー6台の光を、1点に集めて照射できるようなヘッドを作り、100 Wの出力を実現した。さらにこのヘッドには、高性能なコーティングを実現するための工夫を施した。

「この技術は、『レーザーメタルデポジッション(LMD)』が元になっています。接合分野の言葉でいうと、『レーザー肉盛り溶接』です。どのような方法かというと、まずレーザーで土台の金属表面を溶かして表面に溶融池を作ります。そこに銅の粉末を供給することで、銅が溶けて両者が溶接され、表面に銅コーティングを作ります。このLMDのレーザーと銅粉末の関係を逆にしたのが私達の開発した技術です。従来のように横から粉末を入れて真上からレーザーを当てるのではなく、真上から粉末を入れて横から複数のレーザーを当てるのです。この新方式を開発したことで、多くの利点が得られました」

青色半導体レーザーによる金属加工技術のトップランナーである塚本教授は、“青の錬金術師”の異名をもつ。

塚本教授らが開発した新方式と、従来方式の違いを示したのが図1だ。新方式は、従来方式と比べて、コーティング元である材料(母材)に当たるエネルギーが小さいため、母材の歪みや熱影響を極小化することができる。 また、新方式では母材の溶融量が少なく、コーティング材料を希釈しにくく、より純度の高いコーティングが可能になった。

アイデアはシンプルだが、これを実現するには、6つのファイバーから出る光と供給口から出るパウダーを一点に集約させるための精密な作り込みが必要になる。それを塚本教授は、日本原子力研究開発機構や石川県工業試験場、村谷機械製作所、山陽特殊製鋼、古河電気工業、大阪富士工業、日亜化学工業、島津製作所やヤマザキマザックとの共同研究で実現させた。そのスピードは、SIPプロジェクトが始まってわずか2年という驚異的な速さだった。

装置のヘッド。台の一点に複数のレーザーと金属粉末が集まる。銅線が作られる様子は研究室のウェブサイトから動画で見ることができる。

これらの成果は、革新的な技術の社会実装を目指すNEDOのプロジェクトに引き継がれた。塚本教授らは、島津製作所と日亜化学工業とともにプロジェクトを進め、2019年1月、青色半導体レーザー装置の世界最高出力である1 kW(キロワット)を実現した。

レーザー光源単体の出力を200 Wにまで高め、5本のレーザーを、直径400 µmの光ファイバーに集約した。この高出力化により、従来の青色半導体レーザー技術では難しかった、厚さ数mmの銅や金のレーザー切断加工の実現に向けて大きく前進した。

さらにこの青色半導体レーザー装置を応用し、純銅を材料に使う3Dプリンタもつくり出した。銅の粉を横に動かせばコーティングになるが、縦方向に引き上げていけば、銅の層が積み上がり、銅線ができあがる。台から生えるように出てきた光り輝く銅線は、できあがってみると普通の銅線と全く変わりがない。曲げたり細い場所に巻きつけたりしても折れることもない。緻密に積層するからこそできる芸当だ。

金属の3Dプリンタについては、前述のNEDOプロジェクトをはじめとして、国も大きな期待をかけて積極的に技術開発を進めている。国家プロジェクトには大手メーカーが多数参画し、予算規模も大きい。というのも、3Dプリンタで金属部品を造形できれば、材料の塊から目的の形を削り出す切削加工では不可能だった複雑な内部形状をつくることができるようになるからだ。鋳型も不要で、少量生産が可能というコストメリットも大きい。金属材料が高価であっても、必要最小限の量で製造できることも強みとなる。

銅という難しい材料が3Dプリンタで扱えるようになり、多くのメーカーから期待を強く寄せられていると塚本教授は語る。

「特に言われるのはモーターですね。モーターというのは銅線がぐるぐる巻かれていますが、通常の銅線は円形なので巻くと隙間ができてしまいます。これが角形になり隙間がなくなれば、小型化・軽量化につながります。角形の銅線は扱うのが難しいのですが、3Dプリンタを使ってつくれば、そもそも巻かなくてよくなるかもしれません」

塚本教授は、このような技術開発を、国が音頭をとるずっと以前から、早く日本で取り組むべきだと各方面に訴え続けてきた。

「日本は産業用レーザーの開発に完全に出遅れていました。当時、この接合研にも外国製のレーザーばかり導入されていたのがその一例です。学術研究のことだけを考えるなら、レーザーがどこの国でつくられていても関係はありません。性能のよいものが出たらそれを買ってくればいいだけです。しかし、国内の産業を考えたときに、この状況では駄目だと思いました。新しい製品が世に出たとき、少なくともその5年前には開発者の手元にプロトタイプがあったはずです。そのプロトタイプを使ったレーザー加工技術開発を進めることができます。つまり、できあがったものを購入しているだけでは、5年も後れを取ってしまうのです。技術も蓄積していきません」

日本の企業は個々の技術力は高いが、バブル崩壊後は、ものづくりに必要な工程のすべてを行えるスケールの大きな企業は少なくなったという。日本の産業が、世界の市場においてこれからも発展的な競争力を維持するためには、複数の企業が協力しあって日本発の技術を開発していく必要があると塚本教授は強く主張する。

「国や私たちのような中立機関が旗を振って、複数の企業が連携して開発できる環境をつくる必要があります。そうしないと、日本の有能な技術がバラバラになって、海外の企業に買い上げられてしまいます」

塚本教授は教育にも力を入れている。学生は学部4年のときから積極的に海外発表を行う。賞を獲る学生も多い。

塚本教授は、自らの足を使って国や企業を説得し、プロジェクトの必要性を伝え、時には成果の実物を見せながら、彼らの心を動かしていった。それだけに、教授の言葉は真に迫っている。大学の教員として研究や教育も行い、ものづくりの現場に何度も足を運び、日本の未来を見据えて走り続ける塚本教授は、それらの活動を“ライフワーク”だと述べた。アカデミアの多くの研究者とは明らかに違う発想だ。

「この研究所に就職して初めて、現場の技術者の人たちとやりとりをするようになりました。それまでは基礎に近い研究をしていて、実験はクリーンルームで行っていたのですが、いざ現場に出てみると、煙草を吸う技術者の横で装置を動かしていたのを見て、カルチャーショックを受けました。さらに、留学先が米国ローレンスリバモア国立研究所だったことも良い経験になりました。国際チームの一員として大型装置を使った大掛かりな基礎研究に取り組んだり、核兵器を解体するための熱的影響が少ないフェムト秒レーザー加工技術開発、当加工技術の産業への応用展開を目の当たりにすることができました。その過程で、産業利用や国のあり方について考えるようになり、“国の産業のために”という意識が芽生えてきました」

銅でコーティングされた手すり。溶接で作られているので剥がれることがない。

塚本教授らが開発した青色半導体レーザーを搭載した工作機械の可能性はさまざまだ。航空や宇宙、電気自動車などの分野で、加工や材料作製に活用されるだけでなく、最近世の中を悩ませている新型コロナウイルスにも関係したプロジェクトが進んでいる。塚本教授は、大きな棒のようなものを見せてくれた(写真参照)。

「これは銅でコーティングした手すりの試作品です。青色半導体レーザーを用いたLMD技術によって、ステンレスパイプを銅でコーティングしています。LMD技術は溶接なので、高い接合強度が得られています。銅には殺菌作用があり、細菌だけではなく新型コロナウイルスについても、他の材料と比べて短時間でウイルスの感染力がなくなるという報告があります。今は飛沫感染が注目され、人と距離をとることが推奨されていますが、人が再び集まれる街をつくっていくためには、このように本当に効果のある抗菌・抗ウイルス設備を開発し、人々に安心感をもってもらうことが必要になってくると考えています」

“人にやさしく人が集まれる街づくり”。塚本教授はその考えを「スマートカントリー構想」と名付け、共同研究者と基礎研究に取り組むと同時に、デザイナーや企業と協力して実用化に向けた研究も進めている。次の未来のために動き続ける塚本教授にとっては、研究と産業振興と人の幸せが、わずかな隙間もなくスムーズに“接合”されている。

溶接工学と接合科学の基礎・応用研究を行う総合研究所。大阪大学の独立した部局として1972年に「溶接工学研究所」として設立。1996年に「接合科学研究所」に改組・改称され、2004年に同学の附置研究所となる。接合プロセス・接合機構・接合評価の3研究部門が基盤研究を行い、スマートプロセス研究センターが接合科学の未来を探求する役割を担う。ものづくり産業界との活発な連携が特徴で、民間企業との共同研究を活発に推進するとともに、協働研究所や共同研究部門を設置し、溶接・接合に関わる産学共創の拠点になっている。

【取材・文:寒竹泉美 撮影:大島拓也】

bana1.png (300px×80px)

bana1.png (300px×80px) bana1_e.png (300px×80px)

bana1_e.png (300px×80px) NovelPrize2015.png

NovelPrize2015.png